浅谈压榨酱油与应用

我司1989年有幸参与了我国珍极集团(原石家庄副食品一厂)酱油生产压榨线的开发、制作、安装、调试、投产使用。由于当时石付一厂张厂长,我们的张会长鼎力支持和实实在在的帮助,使得我国第一条万吨酱油生产压榨线得以诞生,并在中国大地上产生酱油压榨领域,而本人随之成为开拓该领域的参预人之一,深感荣幸和骄傲!

纵观当今压榨领域状况,在众多企业使用该设备的情况下,我们以工作形式划分为5代压榨设备:

第一代压榨机

装袋式压榨机

第一代:由我国传统的木榨延伸出来的液压式两立柱压榨机,是依靠人工用布袋装料、自淋、压榨、卸料垂直加压的压榨机,劳动强度大,产量低,但价格便宜。

叠被式充填压榨机

产能较装袋式压榨机略省人工,产能有较大的提升,卸料方便,但含水量偏高。

第二代压榨机

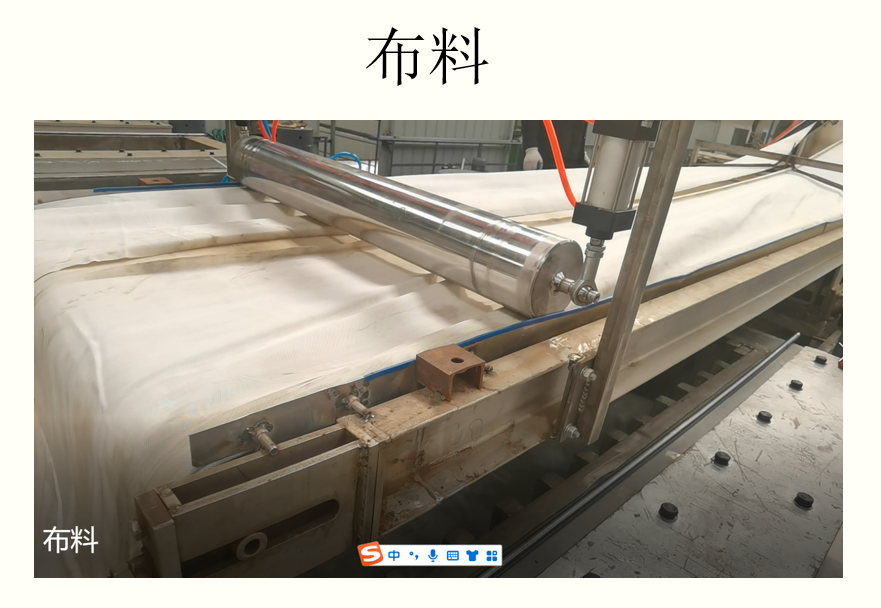

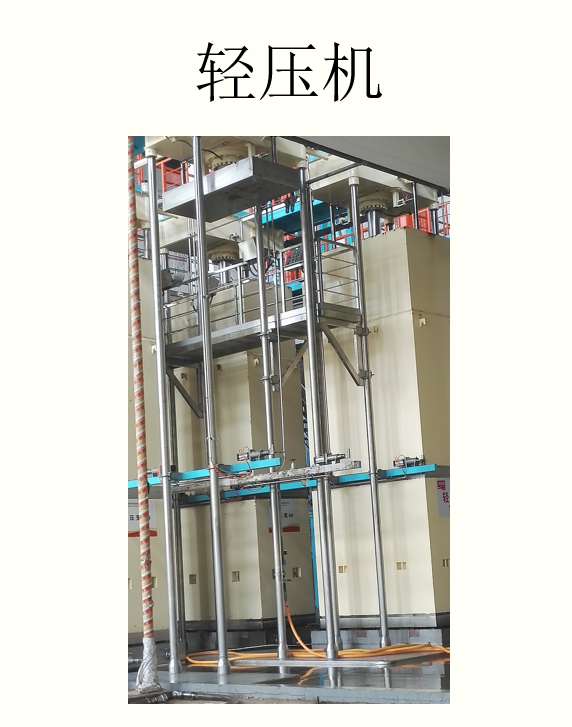

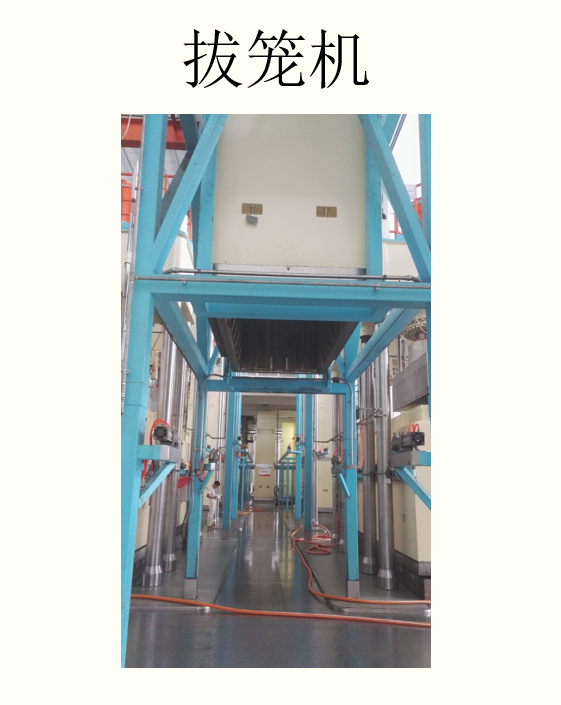

第二代:为人工手动铺布,机械配合布料、自淋、气垫移笼、轻压、拔笼、换笼、重压、出渣等14道工序的作业,这也是目前业内广泛使用的酱油压榨线。

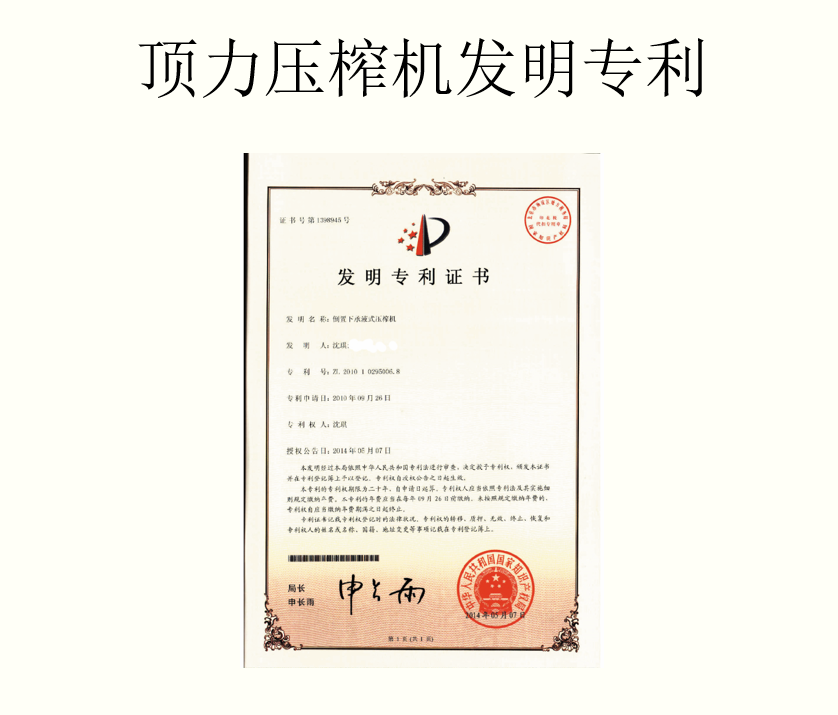

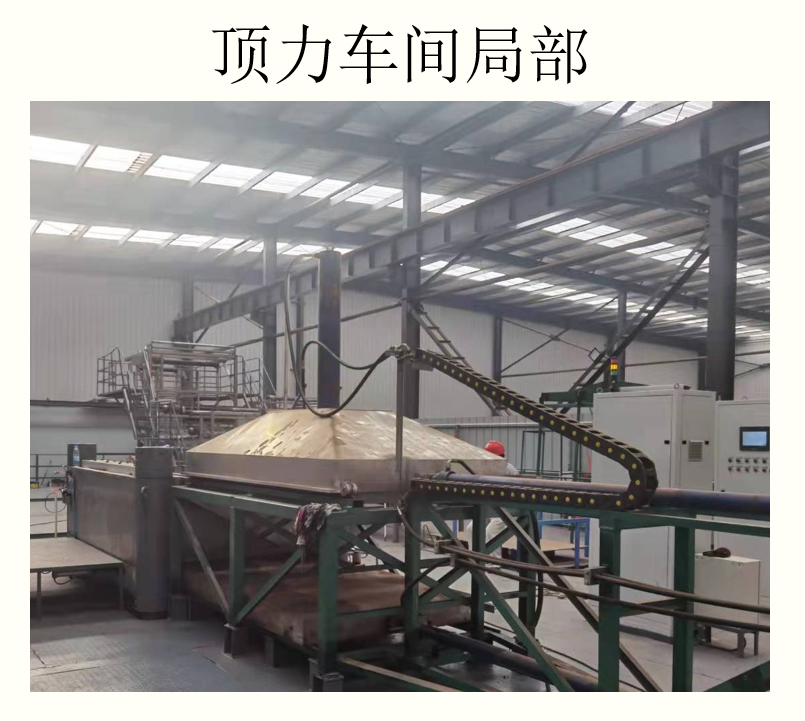

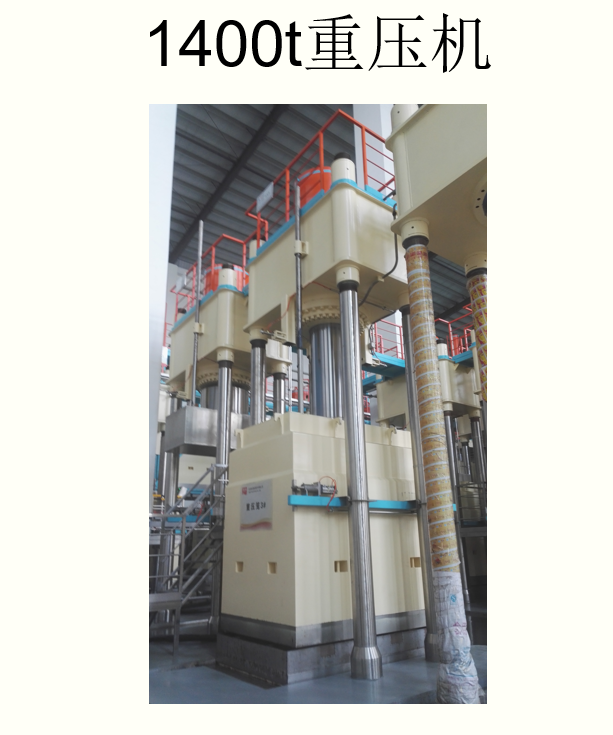

第三代顶力式压榨机(线)

我们尊重用户的愿望研发生产了我公司自主知识产权倒置下承液压榨机,(便于大家理解,就称顶力式压榨机)即油缸在下,上升至顶部,替代二代机中的灌酱提升机,逐层铺布布酱,直接逐步下降至底部,然后关闭主机上端的活门,再进行原位自淋、轻压、重压、出渣。前后共4道工序完成作业。其终端效果等同于二代机,但减少了诸多环节、使用场地和投资。

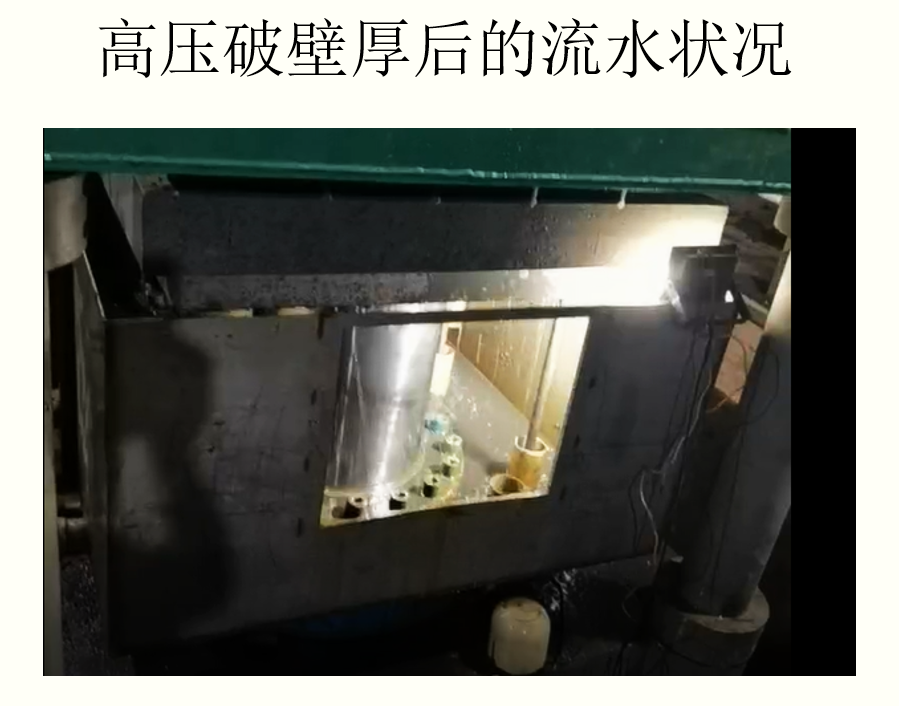

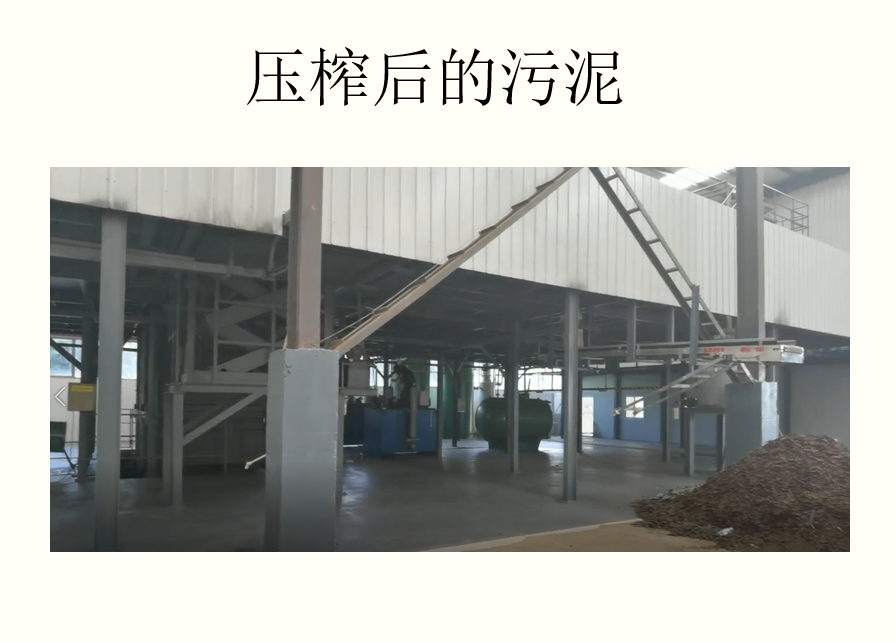

用于环保行业的污泥压榨

以下是2021年在江苏丹阳国祥环保配置日处理100吨市政污泥的顶力式压榨线,在不加任何调理剂的情况下,采用高压破壁、压榨榨后含水量45%以内,加以延时可以更低。

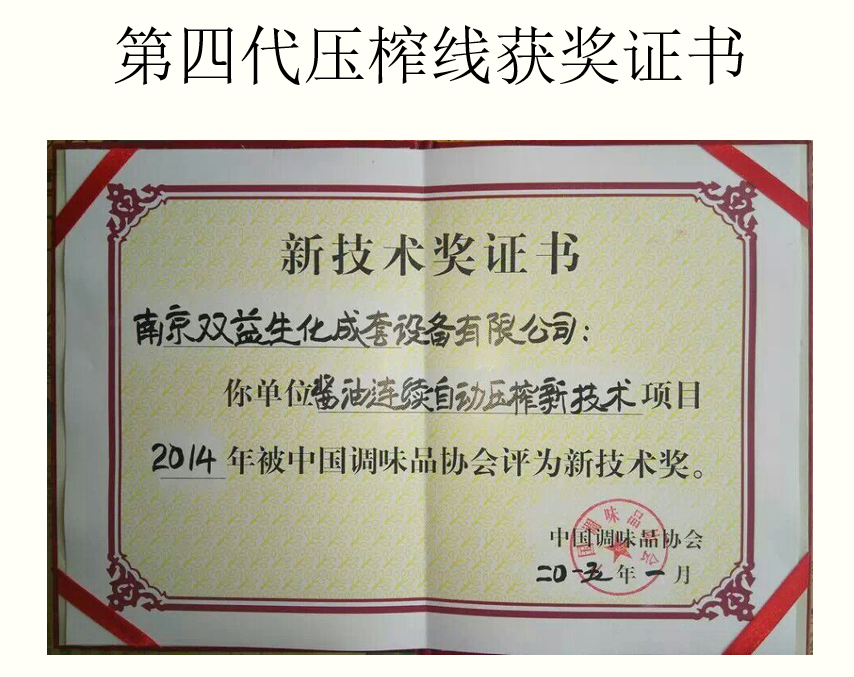

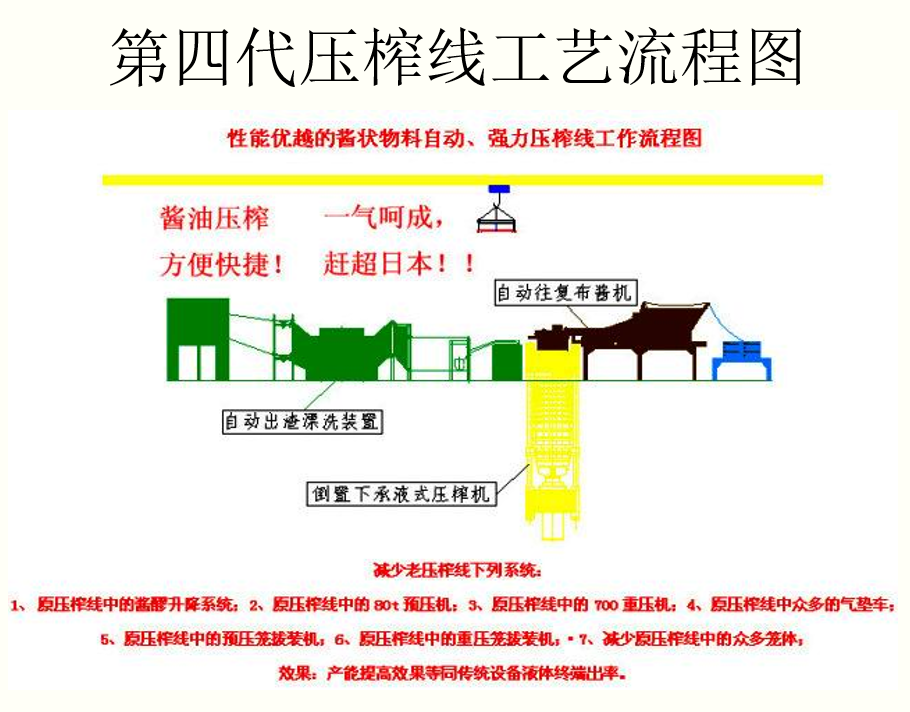

第四代强力自动压榨线

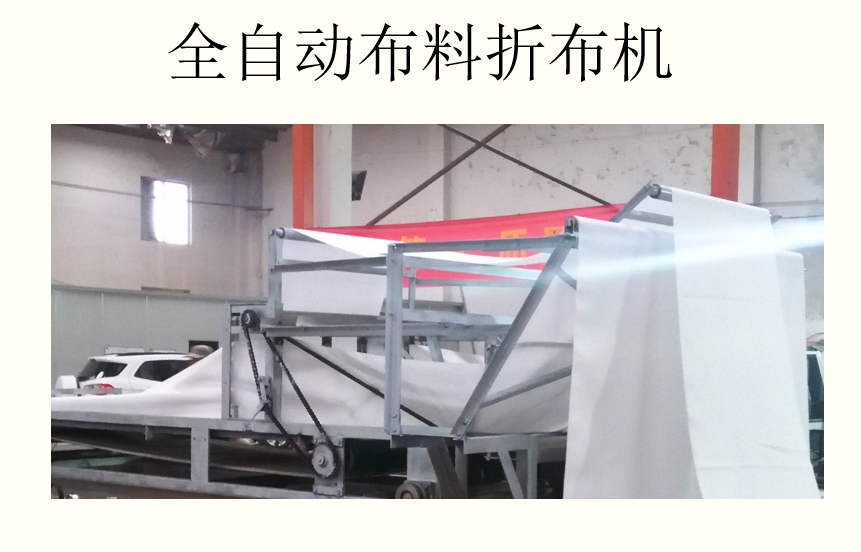

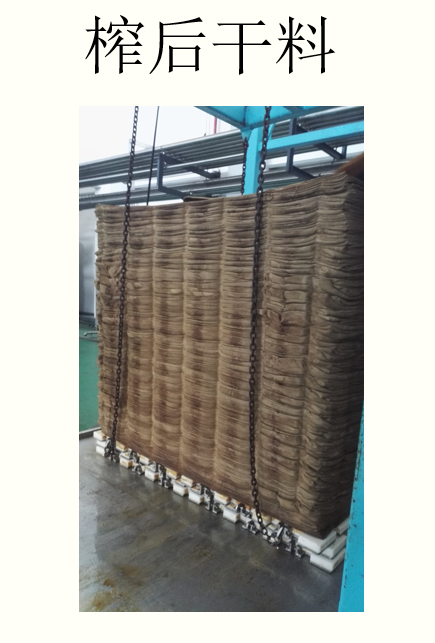

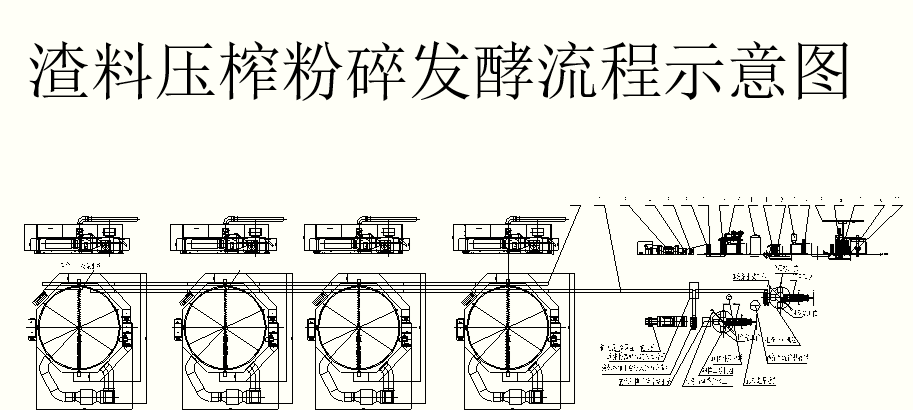

第四代:我公司自主知识产权:新型酱状物料自动强力压榨线,以三代机的基础上增加了包括自动往复布酱装置、与自动往复布酱装置连接的顶力式压榨机连接的自动出渣漂洗装置,自动往复布酱装置包含上滤布、下滤布、灌酱机、往复油缸、支撑台和折垛装置,支撑台安装在支架上,支架上设有导轨,支架上安装有往复油缸,往复油缸与支撑台连接,支撑台上安装有皮带输送机,皮带输送机的主动轮一端上方安装有灌酱机,上滤布和下滤布均位于皮带输送机上且与皮带输送机同步运动,形成长条桶装布袋将酱醪包裹严实整齐叠好,层层进入榨笼进行压榨。压榨完成油缸将物料推送出主机进料口,将榨干的物料用行车送至自动出渣装置。在出渣的同时将渣布自动分离,渣和滤布分离后即被粉碎,送至指定位置,而滤布则被送入自动洗布装置处漂洗进行清洗、脱水、成卷,由葫芦吊至自动折布机处初始位置准备循环再次布酱作业待用。

四代机特点

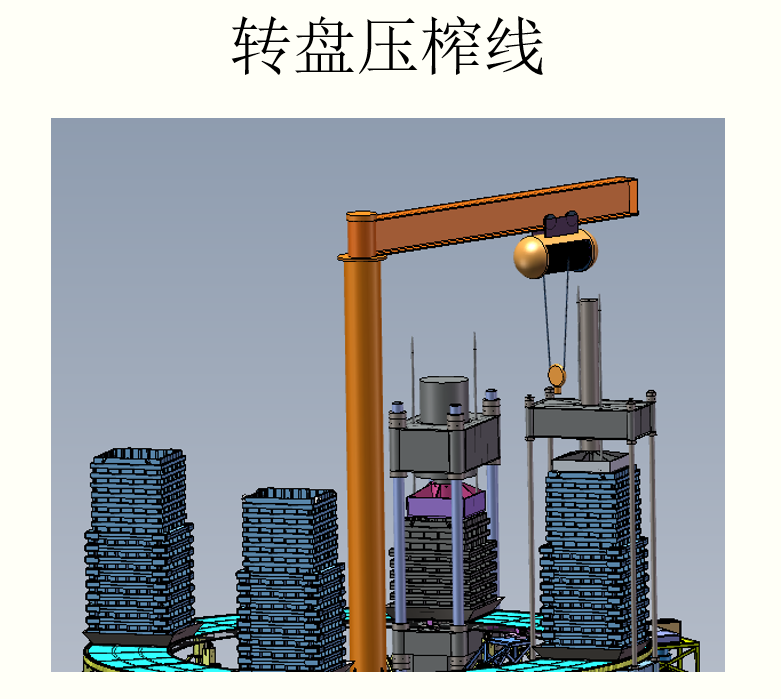

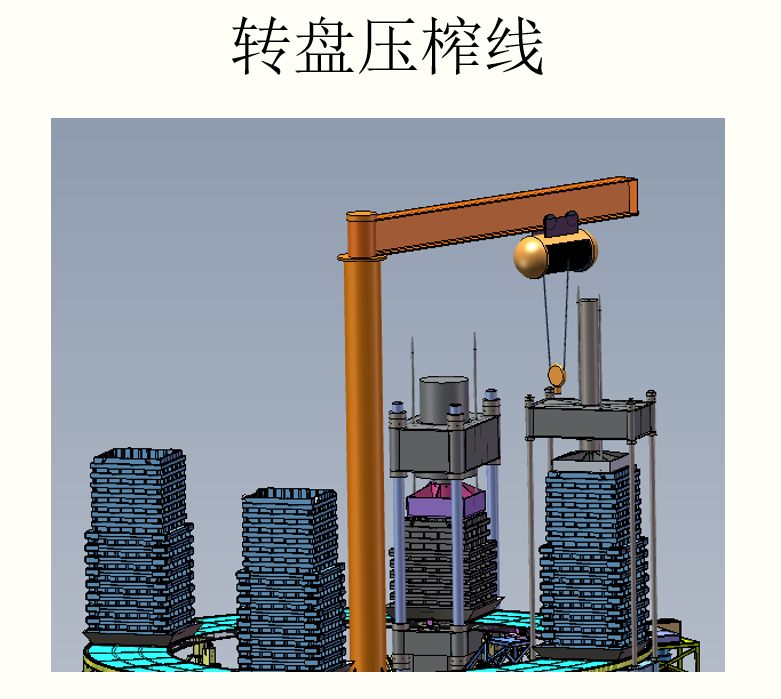

转盘压榨特点

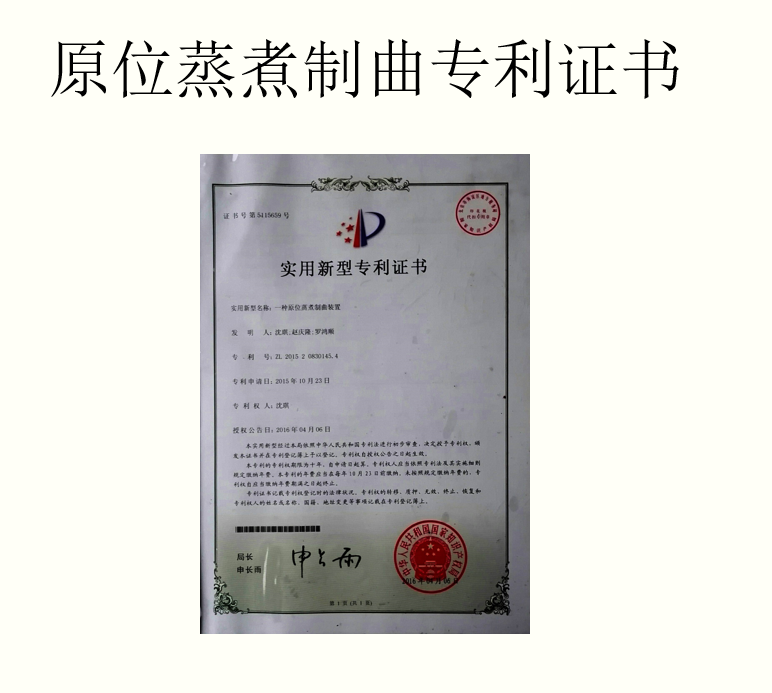

涉及的是一种连续进行翻料、浸泡、润水、蒸料、降温、接种、培养,最终实现一机内成品出料的自动联机作业工况的酿造机械,――原位蒸煮制曲机

- 上一篇:没有啦

- 下一篇:强力压榨流水线相关介绍 2020/2/19